Elektrokaplangan olmos asboblari ishlab chiqarish jarayonida ko'plab jarayonlarni o'z ichiga oladi, har qanday jarayon etarli emas, qoplamaning tushishiga olib keladi.

Oldindan qoplama ishlov berishning ta'siri

Po'lat matritsasini qoplama idishiga kirishdan oldin ishlov berish jarayoni qoplamadan oldingi ishlov berish deb ataladi. Qoplamadan oldingi ishlov berish quyidagilarni o'z ichiga oladi: mexanik abrazivlash, moyni olib tashlash, eroziya va faollashtirish bosqichlari. Qoplamadan oldingi ishlov berishning maqsadi matritsa yuzasidagi burr, moy, oksid plyonkasi, zang va oksidlanish qobig'ini olib tashlashdir, shu bilan matritsa metallining metall panjarasini normal o'sishiga va molekulalararo bog'lanish kuchini hosil qilishiga olib keladi.

Agar oldindan qoplama ishlovi yaxshi bo'lmasa, matritsa yuzasida juda yupqa yog 'plyonkasi va oksid plyonkasi mavjud bo'lsa, matritsa metallining metall xususiyati to'liq ochilmaydi, bu qoplama metallining va matritsa metallining shakllanishiga to'sqinlik qiladi, bu faqat mexanik inley bo'lib, bog'lash kuchi yomon. Shuning uchun, qoplamadan oldin yomon oldindan ishlov berish qoplamaning to'kilishiga olib keladi.

Qoplamaning ta'siri

Qoplama eritmasining formulasi qoplama metallining turiga, qattiqligiga va aşınmaya bardoshliligiga bevosita ta'sir qiladi. Turli xil jarayon parametrlari bilan qoplama metallining kristallanishining qalinligi, zichligi va kuchlanishini ham boshqarish mumkin.

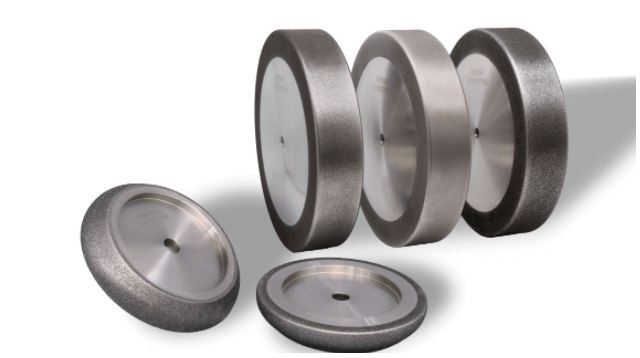

Olmosli elektrokaplama asboblarini ishlab chiqarish uchun ko'pchilik nikel yoki nikel-kobalt qotishmasidan foydalanadi. Qoplama aralashmalarining ta'sirisiz qoplamaning to'kilishiga ta'sir qiluvchi omillar quyidagilardir:

(1) Ichki kuchlanishning ta'siri Qoplamaning ichki kuchlanishi elektrodlash jarayonida hosil bo'ladi va erigan to'lqindagi qo'shimchalar va ularning parchalanish mahsulotlari va gidroksid ichki kuchlanishni oshiradi.

Makroskopik stress saqlash va foydalanish jarayonida pufakchalar paydo bo'lishiga, yorilish va qoplamadan tushishiga olib kelishi mumkin.

Nikel qoplamasi yoki nikel-kobalt qotishmasi uchun ichki kuchlanish juda farq qiladi, xlorid miqdori qancha yuqori bo'lsa, ichki kuchlanish shuncha katta bo'ladi. Nikel sulfat qoplama eritmasining asosiy tuzi uchun vatt qoplama eritmasining ichki kuchlanishi boshqa qoplama eritmalariga qaraganda kamroq. Organik lyuminestsent yoki kuchlanishni yo'qotuvchi vositani qo'shish orqali qoplamaning makro ichki kuchlanishini sezilarli darajada kamaytirish va mikroskopik ichki kuchlanishni oshirish mumkin.

(2) Har qanday qoplama eritmasida vodorod ajralib chiqishining ta'siri, uning pH qiymatidan qat'i nazar, suv molekulalarining dissotsiatsiyasi tufayli har doim ma'lum miqdorda vodorod ionlari mavjud. Shuning uchun, tegishli sharoitlarda, kislotali, neytral yoki ishqoriy elektrolitda qoplamadan qat'i nazar, metall cho'kmasi bilan birga katodda ko'pincha vodorod cho'kmasi ham bo'ladi. Vodorod ionlari katodda kamaygandan so'ng, vodorodning bir qismi chiqib ketadi va bir qismi atom vodorod holatida matritsa metall va qoplamaga singib ketadi. Bu panjarani buzadi, katta ichki kuchlanishni keltirib chiqaradi va shuningdek, qoplamani sezilarli darajada deformatsiya qiladi.

Qoplama jarayonining ta'siri

Agar elektrokaplama eritmasining tarkibi va boshqa jarayonni boshqarish effektlari chiqarib tashlansa, elektrokaplama jarayonida elektr uzilishi qoplama yo'qotilishining muhim sababidir. Elektrokaplama olmos asboblarining elektrokaplama ishlab chiqarish jarayoni boshqa elektrokaplama turlaridan juda farq qiladi. Elektrokaplama olmos asboblarining qoplama jarayoni bo'sh qoplama (asos), qum qoplamasi va qalinlashtirish jarayonini o'z ichiga oladi. Har bir jarayonda matritsaning qoplama eritmasidan chiqib ketishi, ya'ni uzoq yoki qisqa muddatli elektr uzilishi ehtimoli mavjud. Shuning uchun, yanada oqilona jarayondan foydalanish qoplama to'kilishi hodisasining paydo bo'lishini ham kamaytirishi mumkin.

Maqola "dan qayta nashr etildiXitoy Superhard Materiallar Tarmog'i"

Nashr vaqti: 2025-yil 14-mart